3D列印剛印好請不要急著拔物件

3D列印零件公差總是抓不準? 使用最小可行性驗證加速設計流程

3D列印用於食品器具上安全嗎?

3D列印因為它的彈性製造特性,一直以來使用在各式各樣的場合,如靜/動態模型、機構驗證、產品打樣等,而一直以來有一個問題是大家常常會問到的,那就是「3D列印的東西能用在食物容器/器具上嗎?」

在模型網站上我們常會看到印出來的馬克杯、盤子等容器,但是這樣子的東西真的適合實際使用嗎?關於這個問題我會從一些參考到的文獻著手,並帶入我自身的觀點一一講解。使用3D列印用於食品器材,有甚麼樣的隱憂?

- 在我們購買的材料中,我想大部分的材料並沒有通過食物的驗證,而且在製造的過程中多半都有添加色母染色,或是加入一些添加劑有助於抽線。即使我們並非直接食入,但是我們不能確保在盛裝食物的過程中,會有細屑或粉末沾在食物上面的隱憂,進而食入人體。就算其抽線原料有通過驗證,但是接著又會有另外一個問題產生,那就是積層製造中無可避免的層紋問題。

- 積層製造,顧名思義就有個層字,這個問題導致於當使用列印的物品當作食品器具後,食物的殘渣不免會卡在層紋的縫隙之間(想想你的牙縫就好),這種卡進去的殘渣你非常的難以清潔,就算要深層清潔可能也需要耗用大量的水以及清潔劑。而這些卡在層紋之間的食品殘渣,在後面就會成為細菌的溫床。

- 一般3D印表機最常使用銅噴頭為了方便加工,可能在銅原料中多少含有鉛的成分在(為了提升切削性),而你可能會認為說噴頭是金屬,但其實他也是一個消耗品,在HOW MUCH abrasive filaments damage your nozzle!這部影片中有提到,銅本身算是蠻軟的一種金屬,在長期的磨耗下其實頭端的孔徑也會變大,而那些不見的銅去哪了? 就是跟著您的材料一起被包進作品中。因此就算使用了食品級的線材,當你的食物沾染到含有銅/鉛材質的列印容器,進而間接食入該物質,我都不認為這是一件好事

- 我猜你是不是有想到,如果難以清洗,那我就用洗碗機高溫殺菌不就好了? 但問題在於你無論是PLA或PETG(這兩種"材質"比較適合用在食品容器,ABS或ASA都不是適合的),其軟化溫度都大概在60~80度之間而已,一般常見的洗碗機溫度大約55~70度,很有可能當你的容器烘完之後都完全變形了。

除了塗抹食品級的epoxy之外,在上述影片中的作者,後續還有對於所謂的抗菌線材進行實驗Testing antibacterial and antimicrobial filaments from food safety aspect,實驗結果的CUF雖然比起單純使用一般的PLA來的低很多,但是可是就算你使用百分百填充,一定還是會有孔隙,印出來的東西還是難以清洗,而且食品抗菌線材價格並不低,去外面商店買一個漏斗、馬克杯、柳丁榨汁器才多少錢?

所以根據上面的論點,如果今天使用塗抹食品級epoxy的器皿來裝一些乾的食物(如餅乾),可能還無傷大雅,但是若用在一些帶有蛋白質成分的食物上(牛奶、肉製品等),則會導致相當不好的結果。如果還是很想使用,我認為或許可以採用翻模的方式,印出該食品器具的造型後再進行翻模,選用可用於食品上的灌模材料,可能還是比較理想的做法。

然後我最近還看到有人問,竟然FDM印出來的有層紋,那我能不能使用光固化來印?因為光固化幾乎沒有層紋!!

3D列印中如何隱藏表面產生的拉鍊(Seam)的問題?

3D印表機的線寬校準流程 讓印出來的東西更精準

3D列印的尺寸一直不精準? 你該注意線材直徑公差的影響

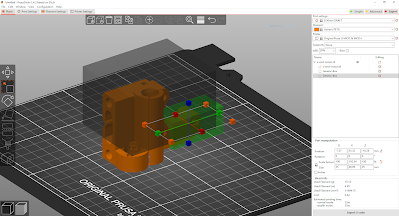

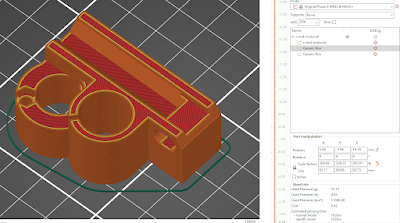

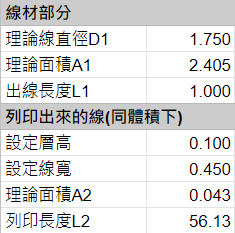

在大多數FFF形式的3D印表機中,所使用的線材多半是直徑1.75mm的線材。許多人在列印自己的作品前或是剛獲得一台印表機時,往往會花費大量的時間去調整公差,印XYZ的測試方塊也好、調整印出來的線寬也好,不斷的調整不同的切片參數。就像下面的照片一樣,當時我不斷地在測試要讓印出來的尺寸跟繪製的一模一樣。但後來才發現,我花了大量的時間去調整機器,卻忘了我喂它吃的線材,到底品質好不好.....。

品質好不好? 反正不就能從噴頭擠出線出來就好嗎?其實事實上線材的品質對於作品的影響非同小可。(若是不重要的話,Prusa的創辦人沒必要花大把銀子去創建自己的線材製造工廠,只為了把直徑公差從常見的±0.05 mm降到±0.02 mm的精度)。而在Filament Tolerances對於這篇文章中,對於線徑的誤差有做一些探討,說明了線徑公差對於列印作品外觀的影響。

每一個Prusament在出廠的盒子上都會有一組QR code可以掃描,它會秀出如本文開頭的照片那樣的數據,顯示這個線材在製造的過程中的直徑測量曲線圖,不像有些廉價的線材用游標卡尺量出來1.75mm的照片,就號稱自己高精度(壞掉的時鐘,一天也會對兩次)。

(我數學不是很好,所以有計算錯誤可能還麻煩請指教一下)

最後大家不訪看看這則影片Prusa Factory Tour!,在4:00時介紹Prusa工廠的抽線部門,就可以看到其製造的嚴謹程度了。一分錢一分貨,別花了大把銀子購買機器,又花了許多時間調整機器,卻因為用了不好的線材讓自己的一切努力形同虛設。

萬丈高樓平地起 3D列印前應注意的貼底問題

避免光固化列印產生階梯紋的最佳旋轉角公式講解

在網路上有人利用desmos這個網站寫了一個最佳旋轉角公式的函數圖形工具,我就利用這個工具的圖形來解釋一下為甚麼要使用最佳旋轉角,來讓列印的物件有較佳的表面。

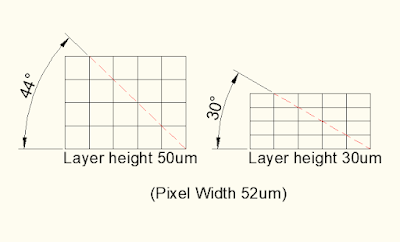

在先前的文章中我有提到,從微觀的角度來看光固化是透過一格一格的方式疊加,去產生出具體的立體形狀。如果以單一斜平面的情況下來說,格子看起來就像階梯狀的成長上去,當我今天傾斜的角度越斜,就會產生如紅圈處的現象,為了要用一格一格的方式去疊加出一條斜線,就會有這種現象產生(也就是我一直說的跳格),也可以稱為Staircase Effect。這個現象在光固化的XYZ軸(LCD形式的),以及FDM的Z軸上都會產生。

避免LCD光固化列印的階梯紋及實際做法

在淺談光固化的像素紋與階梯紋問題以及解決方案(The Staircase Effect)這篇文章中我有提到,當列印時每一個組成的"方塊"之間的尖端間距更長,其紋路會更加明顯。這句話的意思聽起來或許有些模糊與繞口,但我們可以從Chitubox的切片軟體中看出端倪,並把這個問題更清楚的解釋一下。

在光固化的切片軟體中(這邊說LCD形式的),當把stl/obj檔案丟進去並架好支撐切片後,會產生一個ctb格式的檔案供光固化印表機使用(每台機器未必相同,但目前大部分都是ctb),當我們把這個檔案丟到Chitubox再次打開時,可以看到由一格一格組成的3D模型,這其實就是由層高及LCD的像素單位所組成的立體模型,也是實際在機器上層層曝光的圖形。

- 鮮少平面會旋轉一次就架支撐,因為這會牽涉到每一層皆為最小面積(這我後續寫的文章中會解釋)

- 若遇到90度方塊狀的物件怎麼辦? 讓一個平面漂亮那不就得捨棄另外一個平面? 這我一樣會在後續進行探討。

淺談光固化的像素紋與階梯紋問題以及解決方案(The Staircase Effect)

在積層製造的技術中,爬坡紋或階梯紋(Stair-case effect)是相當常見的問題,尤其是當在Z軸方向的圖形變化率很大時,就會有這樣的現象產生。這個問題在圓頂封頂的時候常常可以見到,當然這個問題在FDM已經可以透過可變層高(variable layer height)來改善。然而在DLP的光固化印表機中,又多了一個問題點出現,那就是像素紋的問題。

X:像素;Y:像素;Z:層高

arctan(Layer Height/Pixel Width) in degrees

舉例我使用的機器是Phrozen mighty 4k來說,並使用0.05mm的層高進行列印,其LCD的像素寬度是52um(可以在官網的產品規格中查到),進行計算後可以得到arctan(0.050 / 0.052) in degrees = 43.8766973 degrees,這就是要取得最佳平面的最佳旋轉角。

在How to Angle your Resin Print for the Smoothest Surface Possible.這則影片中,則使用很棒的圖示與實驗讓我們看到旋轉角對於平面的效果,而為此我也做了一個簡單的實驗來表示這個問題以及成果。下圖是我為了測試不同角度對於表面平滑的影響,由左至右角度分別為90、87、60、45、43.88、30、15、3以及0度,紅星標誌就是最佳旋轉角(43.88度)。如下圖所示,可以發現幾乎每一個角度都有些許的階梯紋產生,而紅星處的角度幾乎看不到階梯紋的產生。

This paradox is due to the fact that on a very gradual slope, the layers are much more visible. This is because there is greater spacing between one layer to the next.