其實也不能怪3D印表機不夠精準,而是影響公差的成因實在太多太廣,無論是線材、尺寸(小尺寸公差準不代表大尺寸就準)、方向、層厚、填充等都會影響後面實際的公差。因此當我在設計組合件相關的物品時,我都會使用最簡可行產品的概念(minimum viable product, MVP)。根據維基百科的解釋定義,其概念是是指:「有部份機能,恰好可以讓設計者表達其核心設計概念的產品。設計者可以進行驗證式學習,根據使用者的回饋,進一步了解使用情形,並且繼續開發此產品。」

當我把這個概念延伸到3D列印之後,就是:「僅列印重點組合部位,恰好可以表達其組合部分,設計者可以進行實際組合驗證,並根據實際的公差回饋,進一步修正產品尺寸。」

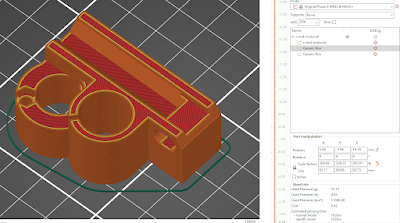

舉例像封面那張在MK3S印表機上所使用的x-end-motor零件,小小一個零件內會涉及到六角螺母埋入、螺桿螺母裝配、光軸裝配與線性軸承裝配的四大公差問題,我曾經花了5個小時印完之後,實際裝配發現光軸組合部分過於鬆動,整個零件就這樣沒辦法使用了。

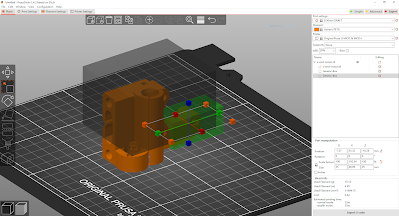

因此我們可以在PrusaSlicer的切片軟體內,使用Negative volume的功能去縮短列印時間,加速驗證流程,如封面的圖片我塞入兩個負模型進行差集(可以把它想像成刪除的意思),僅留下需要被公差驗證的最小部位。而切片後軟體會直接排除我們插入負模型的部位。當然如果你的模型不是這麼容易透過幾個方塊去刪除,你也可以在繪圖軟體內直接編輯,僅留下最小的組合部位進行列印測試。

沒有留言:

張貼留言